产品分类 / Product Categories

联系我们 / Contact Us

江西丹巴赫机器人股份有限公司服务热线:400-697-1188

联系电话:0791-88133135

公司传真:0791-88221576

手机号码:18607918385

公司邮箱:sale@danbahe.cn

公司地址:南昌市高新区创新三路811号

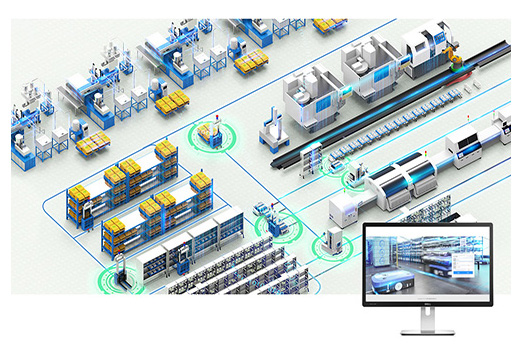

数字化工厂:实现自动化生产新模式

DANBACH ROBOT

在工业4.0概念和中国制造2025规划的大背景下,数字化工厂建设已成为制造业领域必不可少的工作环节,众多制造业公司纷纷投身数字化工厂建设,提升自己的智能化水平。自动化行业由于本身具有的局限性使得数字化进程缓慢,但在家具制造业和服装制造业却早已尝到了数字化工厂建设带来的甜头。

在数字化工厂建设的推动下,家具制造行业和服装制造行业纷纷加大了在数字化设计软件、数控制造设备和管理信息系统等方面的投资,促进数字化设计生产。在智能互联时代,对于企业来说,在电脑的信息网络里,公司的采购、生产管理等系统已打通,客户订单从录入那刻起,就被精准计算,采购多少原料、何时生产……全部可以按计划准确运行。然后在标准技术、现代设计方法、信息技术和先进制造技术的支持下,根据客户的个性化需求,以大批量生产的低成本、高质量和效率提供定制产品和服务。

案例

定制家具:智能化、数字化下的漂亮转型

目前,智能化、数字化的布局正推动着定制家具行业朝着高标准、易执行的生产信息体化方向发展。索菲亚是较较早引入“定制衣柜”概念的企业,2015年,索菲亚定制衣柜及其配套定制柜生产基地月平均产能达到10万余单,产能利用率平均约为83.92%,交货周期在13~20天左右。面对如此大的定制需求,索菲亚如何做到批量定制的完成?

据了解,索菲亚的生产车间采用的是柔性生产线,在每件家具制作生产线上,从压贴、开料、热压、封边……到完成整个生产过程全部都是自动化机器完成,每件家具在制作过程中从备料开始,板材上就已经贴上了专属二维码,而这二维码将是这块板材的身份证,之后经过开料、封边、打孔、包装等环节,直到终端销售,我们都能随时追踪到原板材的所有信息,这也为售后的回溯提供数据保证。

这条柔性生产线是把多台可以调整的机床(多为专用机床)联结起来,配以自动运送装置组成的生产线。它依靠计算机管理,并将多种生产模式结合,从而能够减少生产成本做到物尽其用。

索菲亚每月近万笔订单,这就意味着40多万个板件,而每个板件又有花色、纹路、尺寸等10个数据,各个环节全是数据,也就是索菲亚信息与数字化中心每天要处理400多万组数据。而索菲亚工厂的柔性生产线,保证工作有条不紊的进行,工人不多,只在少的岗位上对电脑进行操作。这样来大大降低了生产成本,提高了生产效益。

近日,索菲亚发布的业绩快报显示,2016年上半年公司营业收入16.7亿元,同比增长44.3%,这也是该公司自2013年以来,营收增幅连续三年高于30%。如今,索菲亚在广州增城、河北廊坊、浙江嘉善、四川成都、湖北黄冈都建有生产基地,分别覆盖华南、华北、华东、西南和华中地区市场,形成了覆盖全国销售网络的生产支撑体系。

案例二

红领制衣厂的大数据应用

当前,各行各业都在思考,如何才能运用“大数据”为企业找寻机遇、开拓市场、引领变革。红领集团作为家传统制衣企业自主摸索出“互联网+服装定制”的发展路径,12年时间,投入2.6亿元,在3000多人的工厂做实验,研究整合了220多万人的版型数据,才有了今天这座大数据驱动的互联网工厂,成功的将定制式成衣的价格和定制服装的效果结合在起。

数据掘金——在流水线上实现个性化定制

红领集团的生产线与传统西装生产线有许多不同,每裁张布料,都要根据电脑提示调整裁剪方式;流水线上每件西装的颜色、款式、面料都不尽相同;每位员工眼前都有部电脑识别终端,当件衣服“流”过来,操作者要先扫描衣服上的电子磁卡,再根据提示进行加工。

这条生产线遵循的是红领集团C2M模式(CustomertoManufacturer)。C2M模式就是借助互联网搭建起消费者与制造商的直接交互平台,去除了商场、渠道等中间环节,从产品定制、设计生产到物流售后,全过程依托数据驱动和网络运作。

红领自主研发的西装个性化定制系统,建立起人体各项尺寸与西装版式尺寸相对应的数据库。该系统可以对顾客的身型尺寸进行数据建模,通过计算机3D打版形成顾客专属的数据版型。数据信息被传输到备料部门后,在自动裁床上完成裁剪。每套西装所需的全部布片会被挂在个吊挂上,同时挂上张附着客户信息的电子磁卡,存储顾客对于西装的驳头、口袋、袖边、纽扣、刺绣等方面的个性化需求。流水线上的电脑识别终端会读取这些信息并提示操作,在流水线上实现个性化定制的工艺传递。

如今,红领集团已经建起包含20多个子系统的平台数字化运营系统,系统会根据市场线每天发来的订单,自动排单、裁剪、配里料、配线、配扣、整合版型等,实现了同产品的不同型号、款式、面料的转换,以及流水线上不同数据、规格、元素的灵活搭配。如红领西装个性化定制系统,提供了多种版型、工艺、款式和尺寸模板供顾客自由搭配,目前已有超过1000万亿种设计组合和100万亿种款式组合可供选择。

对比来看,纯手工高端定制西装的生产周期约为3至6个月,售价较低约需1万元;红领的定制西装从接单到出货较长只需用时7天,价格根据面料质量不同,较低只需要2000元。2014年,红领集团在实现零库存的同时,定制业务量、销售收入和利润增长均超过150%。

C2M模式消除了商场等流通环节费用,为企业降低了成本。通过数据驱动,在流水线上实现了单件流和个性化产品的大规模生产,有利于提升成衣的附加值,让企业获得更为丰厚的利润。企业在流通和生产环节的成本降低了,也给消费者带来了实惠,实现了西装定制价格的平民化。

随着数字化时代的发展,在红领模式的基础上,已经有服装企业进步发展出全面的互联网模式,每台缝纫机作为独立的信息终端,直接与云平台实现交互共享,所有的辅料、原料,面料全部被编码成云平台可以识别的数据语言,在生产线上进行传输。

上一篇:自动驾驶和新能源成车企发力方向

下一篇:“物联网+”是未来制造业发展方向